Der Resin-3D-Druck ist bekannt für seine außergewöhnliche Präzision und seine Fähigkeit, feinste Details wiederzugeben. Deshalb ist er eine bevorzugte Wahl für die Herstellung von Figuren, Prototypen oder technischen Bauteilen. Allerdings reagiert diese Technologie sehr empfindlich auf die richtigen Einstellungen und die Umgebungsbedingungen.

Dieser Artikel hat das Ziel, Ihnen die häufigsten Fehler beim Resin-3D-Druck vorzustellen und konkrete Lösungen aufzuzeigen, um diese zu vermeiden. Wenn Sie diese Tipps befolgen, verbessern Sie die Qualität Ihrer Drucke und verringern das Risiko von Fehlschlägen erheblich.

1. Schlechte Haftung auf der Bauplattform

Eines der häufigsten Probleme ist das Ablösen der Teile bereits bei den ersten Schichten oder während des Druckvorgangs.

Ursachen:

- – Verschmutzte oder zu glatte Bauplattform.

- – Falsche Kalibrierung der Bauplattform.

- – Unzureichende Belichtungszeit der ersten Schichten.

- – Zu kaltes Resin mit zu hoher Viskosität.

Lösungen:

Um dieses Problem zu lösen, ist es entscheidend, die Bauplattform korrekt zu kalibrieren, indem man den Anweisungen des Herstellers folgt. Wenn die ersten Schichten weiterhin nicht gut haften, kann es nötig sein, die Belichtungszeit leicht zu erhöhen, um die Anfangshaftung zu verbessern.

Außerdem sollte sichergestellt werden, dass das Resin Raumtemperatur erreicht, um die Viskosität zu verringern und die Haftung zu erleichtern.

Schließlich kann man die Plattform mit Isopropanol reinigen oder leicht anschleifen, um eine Oberfläche zu schaffen, die die Haftung des Harzes begünstigt.

2. Ablösung oder Delaminierung der Schichten

Manche Drucke weisen Risse auf oder zeigen eine sichtbare Trennung zwischen den Schichten.

Ursachen:

- – Unterbelichtete Schichten.

- – Überbelichtete Basisschichten, die zu starr werden.

- – Zu schnelle Hubgeschwindigkeit oder unzureichende Ruhezeiten.

- – Resinreste oder Kratzer auf der Folie.

Lösungen:

Um Delaminierung zu vermeiden, ist es wichtig, die Belichtungszeit der Schichten anzupassen. Normale Schichten sollten etwas länger belichtet werden, während die Basisschichten eine leicht reduzierte Belichtung benötigen, um ihre Flexibilität zu bewahren.

Eine langsamere Hubgeschwindigkeit und längere Ruhezeiten zwischen den Bewegungen tragen ebenfalls dazu bei, Spannungen in den Schichten zu verringern.

Regelmäßiges Reinigen des Tanks und die Kontrolle des Folienzustands sorgen für eine gleichmäßige Haftung und verringern das Risiko der Schichttrennung.

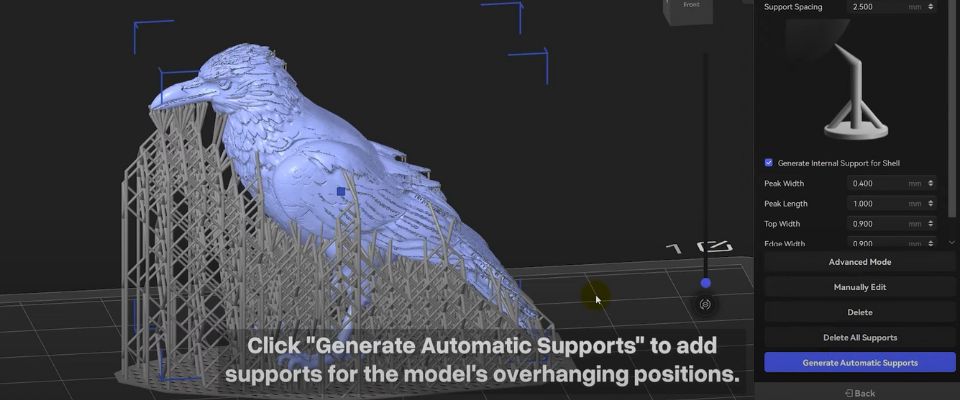

3. Unzureichende oder ungeeignete Stützstrukturen

Ein Druckteil kann zusammenbrechen oder fehlende Bereiche aufweisen, wenn die Stützstrukturen nicht ausreichend sind.

Ursachen:

- – Falsche Wahl des Stütztyps (Baum vs. Gitter).

- – Zu dünne oder fehlende Stützen.

- – Falsche Platzierung der Stützen, die kritische Bereiche ungestützt lässt.

Lösungen:

Um die Stabilität Ihrer Drucke zu gewährleisten, empfiehlt es sich, die Dichte und Dicke der Stützen zu erhöhen, insbesondere an kritischen Stellen.

Das manuelle Platzieren der Stützen in besonders fragilen Bereichen verhindert das Zusammenbrechen von Überhängen.

Je nach Modell kann das Testen unterschiedlicher Stützarten, wie robusterer Gitterstrukturen, ebenfalls die Stabilität verbessern und das Risiko von fehlenden Bereichen verringern.

4. Oberflächenfehler (Rauheit oder „Orangenhaut-Effekt“)

Körnige oder strukturierte Oberflächen sind ein weiteres häufiges Problem.

Ursachen:

- – Schlechte Haftung zwischen den Schichten oder unzureichende Harzabläufe.

- – Überbelichtung oder Unterbelichtung der Schichten.

- – Mit Staub oder Partikeln verunreinigtes Resin .

Lösungen:

Um eine glatte und gleichmäßige Oberfläche zu erzielen, ist es wichtig, die Belichtung präzise auf das verwendete Resin abzustimmen.

Das Filtern des Resinen vor jedem Druck entfernt unerwünschte Partikel, während eine saubere Umgebung rund um den Drucker die Kontamination reduziert.

Eine leicht verringerte Hubgeschwindigkeit fördert zudem eine bessere Haftung zwischen den Schichten und verbessert die Oberflächenqualität erheblich.

5. Löcher oder fehlende Bereiche

Einige Objekte weisen Hohlräume oder unerwartete leere Stellen auf.

Ursachen:

- – Lokalisierte Unterbelichtung.

- – Zu dünne Wände im Slicer.

- – In der Resin flüssigkeit eingeschlossene Luftblasen.

- – Hohlteile ohne Entleerungsöffnungen.

Lösungen:

Um dieses Problem zu beheben, sollte man die allgemeine Belichtungszeit leicht erhöhen, damit das Resin in allen Bereichen richtig aushärtet. Eine Verstärkung der Wandstärken im Slicer sorgt ebenfalls für mehr Stabilität und reduziert Fehlstellen.

Ein gründliches Durchmischen des Resins vor dem Druck hilft, eingeschlossene Luftblasen entweichen zu lassen. Bei Hohlteilen sorgen Ablauflöcher dafür, dass überschüssiges Resin entweichen kann und somit keine Lufteinschlüsse entstehen.

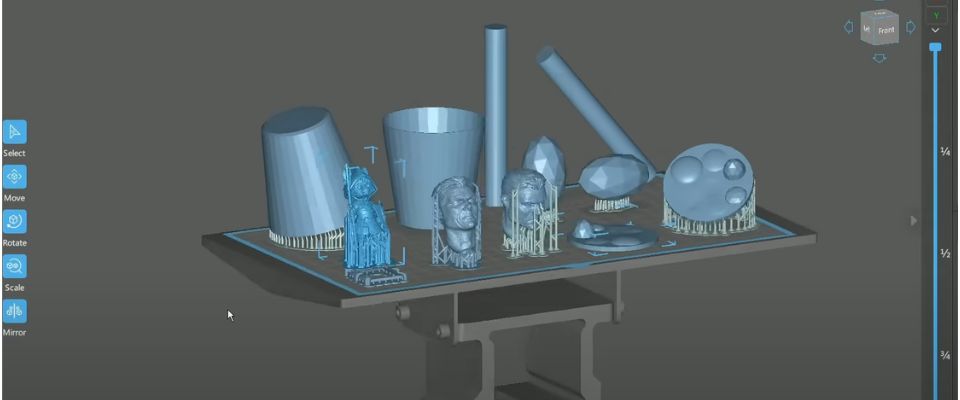

6. Überladung, ungünstige Platzierung oder falsche Ausrichtung des Modells

Eine ungünstige Anordnung der Teile oder eine falsche Ausrichtung können Fehlschläge oder Verformungen verursachen.

Ursachen:

- – Zu viele Modelle gleichzeitig auf der Bauplattform.

- – Wiederholtes Drucken in derselben Zone, was zu einer lokalen Abnutzung der Folie führt.

- – Flache Platzierung auf der Plattform, was zu Verzug und sichtbaren Linien führt.

Lösungen:

Um Überlastungen zu vermeiden, sollte man die Bauplattform nicht überfüllen und Drucke auf mehrere Durchgänge aufteilen.

Das Variieren der Druckzonen sowie das Drehen des Tanks helfen, die Abnutzung der Folie gleichmäßig zu verteilen.

Bei der Ausrichtung empfiehlt es sich, Modelle leicht zu neigen, anstatt sie flach zu positionieren. Dadurch werden die Kräfte beim Anheben besser verteilt, und sichtbare Linien oder Verformungen lassen sich reduzieren.

7. Instabile Temperatur und Umgebung

Eine stabile Umgebung ist entscheidend für eine gute Aushärtung.

Probleme:

- – Verformte Druckteile.

- – Unzureichende Aushärtung der Schichten.

Lösungen:

Eine stabile Temperatur zwischen 20 und 25 °C ist entscheidend, um gleichmäßige Drucke zu erzielen.

Ebenso wichtig ist es, Zugluft oder direkte Wärmequellen in der Nähe des Druckers zu vermeiden, da diese eine ungleichmäßige Aushärtung verursachen und Verformungen hervorrufen können.

8. Vernachlässigte Wartung der Geräte (FEP, Bauplattform, Tank)

Unzureichende Wartung erhöht das Risiko von Fehldrucken und verkürzt die Lebensdauer der Geräte.

Risiken:

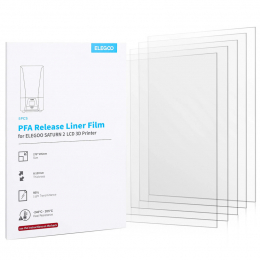

- – Beschädigte oder trübe FEP-, ACF- oder PFA-Folie.

- – Verschmutztes LCD-Display.

- – Verunreinigtes Resin.

Lösungen:

Eine regelmäßige Wartung ist unerlässlich, um die Druckqualität zu sichern und die Lebensdauer des Druckers zu verlängern. Das Reinigen der Bauplattform, des Tanks und des Displays verhindert die Ansammlung von ausgehärtetem Resin und Staub.

Die FEP/ACF/PFA-Folie sollte regelmäßig überprüft und bei Kratzern oder Trübungen ersetzt werden, um eine gleichmäßige Lichtdurchlässigkeit sicherzustellen.

Nach einem Fehldruck sollte das Resin gefiltert werden, um Partikel zu entfernen. So bleibt das Resin sauber und die Gefahr von Druckfehlern wird verringert.

Fazit

Der Resin-3D-Druck ist eine sehr präzise Technologie, die jedoch Sorgfalt und Methodik erfordert. Die häufigsten Fehler betreffen die Haftung, die Stützstrukturen, die Belichtung, die Ausrichtung, die Wartung und die Umgebungsbedingungen.

Abschließende Checkliste vor dem Druck:

- – Filtern des Resinen und Überprüfung der Folie.

- – Kalibrierung und Nivellierung der Bauplattform.

- – Kontrolle der Stützstrukturen und der Ausrichtung.

- – Überprüfung der Belichtungszeit und der Temperatur.

- – Reinigung der Bauplattform, des Tanks und des Displays.

Ändern Sie jeweils nur einen Parameter und dokumentieren Sie Ihre Ergebnisse. Zögern Sie nicht, Ihre Erfahrungen und Tipps mit der Community zu teilen, um schneller Fortschritte zu machen.

✅ Warum Polyfab3D wählen?

Premium-Betreuung und Kundendienst: Basierend auf Ihren Bedürfnissen führen wir Sie zur optimalen Lösung und begleiten Sie nachhaltig bei der Implementierung und täglichen Nutzung.

Offizieller Händler: Polyfab3D ist ein zertifizierter Händler führender Marken und garantiert Ihnen offizielle Produkte, exklusiven Zugang zu den neuesten Innovationen und bevorzugten technischen Support.

Schnelle Lieferung und Kundenzufriedenheit: Polyfab3D engagiert sich für eine optimale und schnelle Erfahrung. Das positive Feedback unserer Kunden bestätigt unsere zuverlässigen und effizienten Dienstleistungen.

Kontaktieren Sie uns noch heute für eine persönliche Empfehlung – abgestimmt auf Ihre Bedürfnisse, Ihr Budget und Ihre Ziele.